다양한 소규모 배출 생산에 대한 시장 수요를 충족시키고 효율성, 품질, 배송 시간 및 비용 관리를 개선하기 위해 ERP 시스템, MES 시스템, PLM 시스템 및 기타 지능형 제어를 통합했습니다. 효율적인 지능형 생산 라인, 지능형 검사, AGV 차량 및 기타 스마트 장비를 사용 하여이 회사는 유연한 생산 공정, 정확한 프로세스 제어 및 시각화 된 물류 및 창고를 달성합니다. 이 통합은 비즈니스 흐름, 데이터 흐름 및 물리적 흐름을 연결하여 회사가 맞춤형 고객 요구에 신속하게 대응할 수 있습니다.

-

지능형 장비의 포괄적 인 적용

이 회사는 총 51 개의 장비를 보유하고 있으며, 그 중 44 세트는 CNC 선반, 수직 가공 센터 및 기타 생산 장비 (31 세트), 물류를위한 AGV 차량 (1 세트), 갠트리 로봇 및 관절 팔로봇 (7 세트) 및 2 개의 코디네이션 머신을 포함한 지능형 장비입니다. 워크숍에서 지능형 장비의 채택률은 86%에 이르렀으며 장비 네트워킹 속도는 80%입니다. 이 회사는 기본 지능형 생산을 달성했습니다. 지능형 전환 전후에 회사의 직원 당 평균 연간 생산량은 32.88%증가했으며, 생산 효율은 8.24%증가했으며, 결함이있는 제품 출력 비율은 0.05%감소했으며, 에너지 소비는 22.58%감소했으며, 연간 작업 부상은 "0"수준에서 통제되었습니다. 지능형 변환의 효과는 현저합니다 .

-

정확한 생산 자재 분포

이 회사는 재료, 완제품 및 워크 스테이션 간의 진행중인 재료 운송에 AGV 차량을 사용합니다. WMS 및 MES 시스템의 연결을 통해 창고 조건의 정확한 재료 분포 및 시각화가 달성됩니다. 워크숍에서 소비 할 수있는 툴링은 도구 관리 시스템을 통해 관리됩니다. 워크숍에는 전용 도구 캐비닛이 장착되어있어 직원이 공작 기계, 프로그램 및 제품 유형을 기반으로 관련 도구를 자율적으로 검색 할 수 있습니다. 이를 통해 상품에서 인력으로 자동 운영을 수행하여 정확한 발행, 검색 및 도구 통계를 보장 할 수 있습니다 .

-

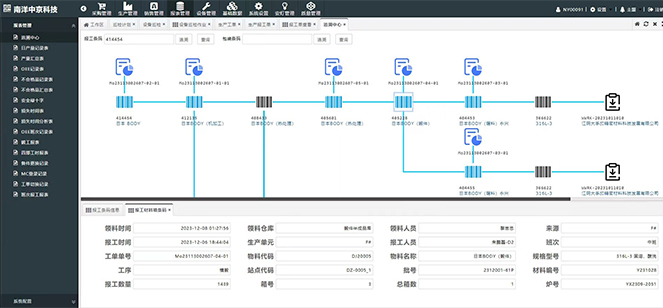

워크숍 내 및 외부의 생산 프로세스 및 조정의 실시간 제어

우리 회사는 고도로 숙련되고 혁신적인 연구 개발 팀을 자랑합니다. 큰 팀 규모와 광범위한 경험을 통해 우리는 여러 국가 기술 특허를 수상했습니다. 당사는 귀하의 개인화 된 제품 요구 사항을 충족하고 기술 지원을 제공 할 수 있습니다. 우리의 디자인 팀은 유럽, 미국 및 남미 시장을위한 심층적 인 연구 및 디자인을 수행하여 새로운 제품을 지속적으로 개발하고 있습니다 .

-

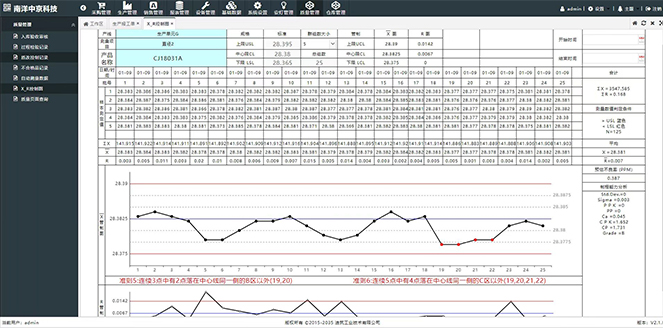

생산 정보 추적 및 추적 성

장비 네트워킹 및 바코드 시스템 애플리케이션을 통해 회사는 각 프로세스에 대한 출력 데이터를 자동으로 수집하고 제품 프로세스 정보를 MES 시스템에 업로드합니다. 실시간 생산 상태는 생산 라인 디스플레이 보드를 통해 페드백하여 생산 공정의 투명성과 제어를 달성합니다. MES 모듈에서, 각각의 제품 배치를 생산하기 전에 시스템은 각 배치에 고유 한 코드를 할당하여 배치, 로트 및 일련 번호를 명확하게합니다. 이 코드를 사용하여 예약, 조달, 처리, 포장 및 배송의 전체 프로세스를 추적 할 수 있습니다. 생산 공정에서 MES 시스템은 생산 진행, 생산 효율성, 제품 품질 및 인력 상황에 대한 데이터를 자동으로 수집합니다. 재료 조달 및 완제품 출구를 포함하여 제품에 대한 특정 정보를 기록합니다. 이를 통해 제품 추적 성 및 ERP 시스템과의 통합이 가능합니다 .